Inel de rulare din oțel turnat sunt componente critice în mașinile industriale grele, oferind o durabilitate și performanțe superioare în aplicații solicitante. Acest ghid cuprinzător explorează tot ce trebuie să știți despre aceste componente industriale esențiale, de la procesele de fabricație până la cele mai bune practici de întreținere.

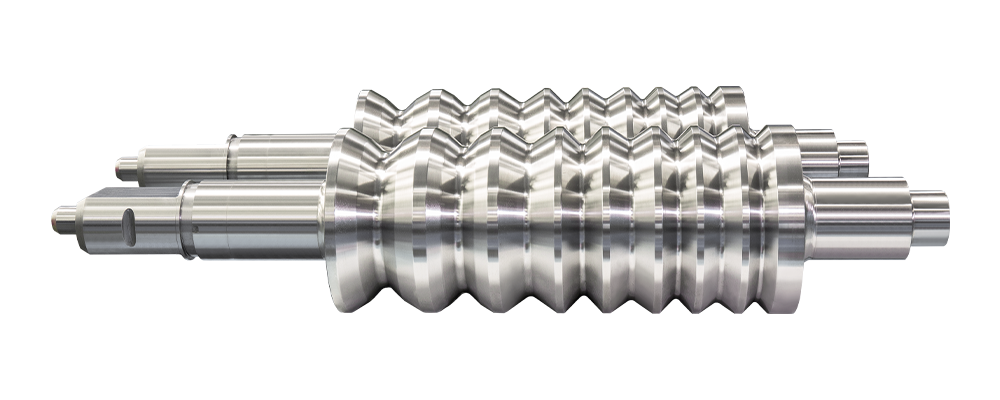

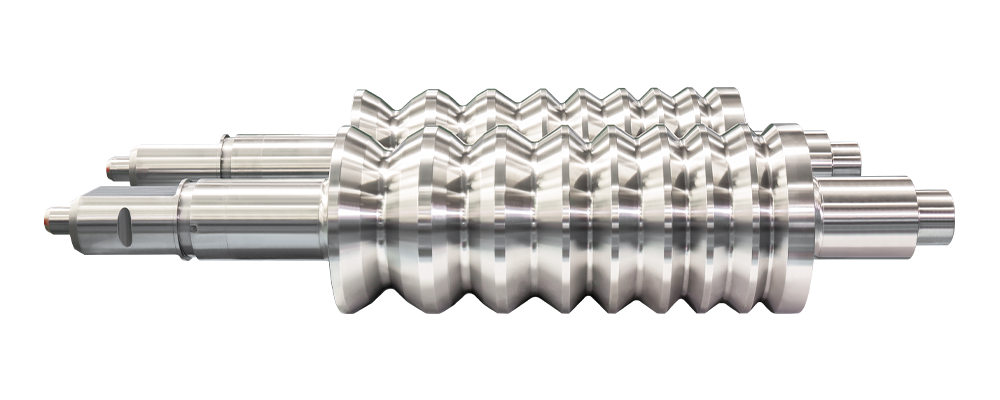

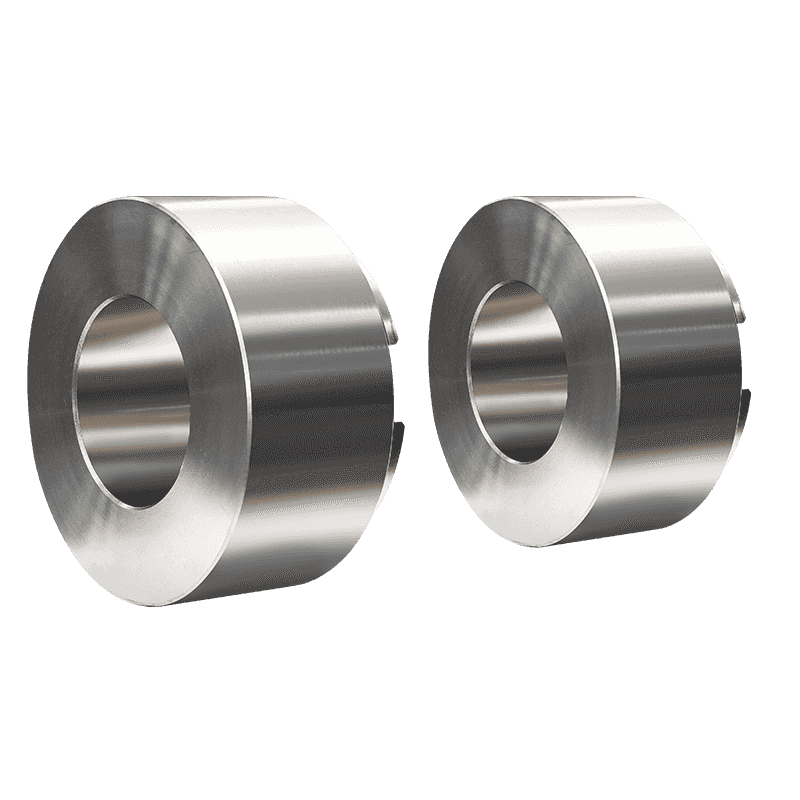

Ce este un inel de rulare din oțel turnat?

Un inel de rulare din oțel turnat este o componentă de metal circulară fabricată prin procese de turnare specializate. Aceste inele servesc ca suprafețe rezistente la uzură în fabricile de rulare, echipamentele miniere și alte utilaje grele în care presiunea extremă și frecarea sunt provocări constante.

Spre deosebire de alternativele forjate, inelele de rulare din oțel turnat oferă avantaje distincte în geometrii complexe și compoziții personalizate. Microstructura lor poate fi controlată cu precizie în timpul fabricării pentru a obține proprietăți mecanice specifice adaptate la diferite aplicații industriale.

Proces de fabricație a inelelor de rulare de înaltă calitate

Producția de inele de rulare din oțel turnat premium implică mai mulți pași critici:

1. Selectarea materialelor și designul aliajului

Producătorii selectează cu atenție compozițiile de aliaj pe baza aplicației prevăzute. Elemente comune de aliere includ:

- Crom (pentru rezistență la duritate și la uzură)

- Nichel (pentru rezistență la duritate și impact)

- Molibden (pentru rezistență la temperatură ridicată)

- Vanadiu (pentru rafinament de cereale)

2. Tehnici de turnare de precizie

Turnile moderne folosesc metode avansate de turnare pentru a asigura precizia dimensională și integritatea structurală:

- Turnare statică pentru inele de rulare standard

- Turnare centrifugă pentru o densitate sporită

- Turnare continuă pentru aplicații specializate

3. Procese de tratare termică

Tratamentul termic adecvat este crucial pentru realizarea proprietăților mecanice optime. Tratamentele tipice includ:

| Tratament termic | Interval de temperatură | Beneficii | Aplicații comune |

| Normalizare | 850-950 ° C. | Rafină structura cerealelor | Inele de rulare cu scop general |

| Stingerea | 900-1000 ° C. | Maximizează duritatea | Aplicații de uzură mare |

| Temperament | 300-600 ° C. | Reduce fragilitatea | Inele rezistente la impact |

| Simuierea stresului | 550-650 ° C. | Previne denaturarea | Inele cu diametru mare |

Proprietățile cheie ale inelelor de rulare din oțel turnat premium

Inelele de rulare din oțel turnat de înaltă performanță prezintă mai multe caracteristici critice care le fac indispensabile în setările industriale:

Rezistență excepțională de uzură

Microstructura controlată cu atenție a oțelului turnat oferă o rezistență superioară la uzura abrazivă, extinzând semnificativ durata de viață în comparație cu materialele convenționale.

Stabilitatea temperaturii ridicate

Formulările speciale de aliaj mențin proprietăți mecanice chiar și la temperaturi ridicate întâlnite în aplicațiile la rulare la cald.

Duritatea impactului

Inelele de rulare din oțel turnate tratate în mod corespunzător pot rezista la sarcini de impact semnificative fără fisură sau deformare.

Profiluri de duritate personalizabile

Prin tratamentul termic diferențial, producătorii pot crea inele de rulare cu o duritate diferită pe secțiunea transversală pentru a optimiza performanța.

Aplicații industriale ale inelelor de rulare din oțel turnat

Aceste componente versatile servesc funcții critice în mai multe industrii:

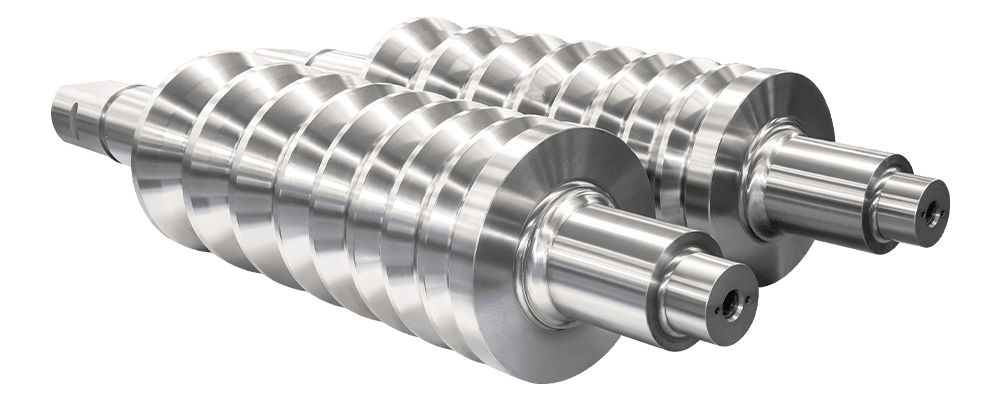

Fabricile de rulare din oțel

Inelele de rulare din oțel turnat sunt esențiale în:

- Mori de bandă fierbinte

- Faruri de farfurii

- Fabricile de secțiuni

- Fabrici de tije de sârmă

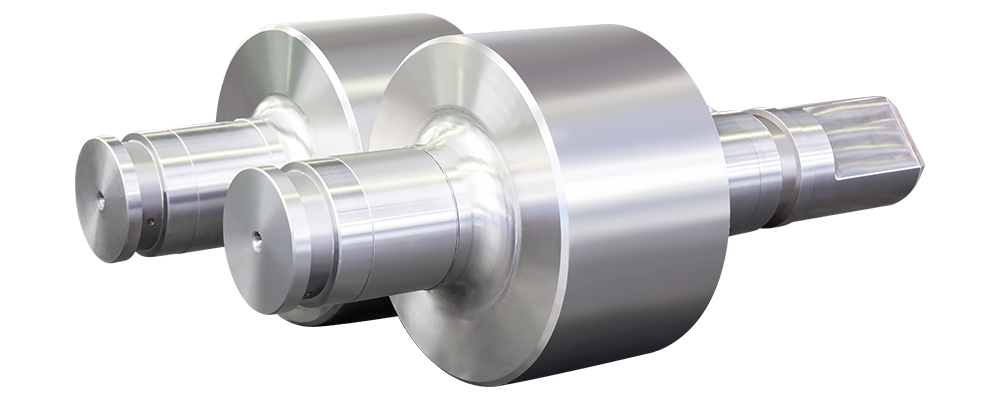

Mineri și prelucrarea mineralelor

Aplicațiile grele includ:

- Crusher Rolls

- Inele de moară de măcinare

- Echipament de manipulare a materialelor

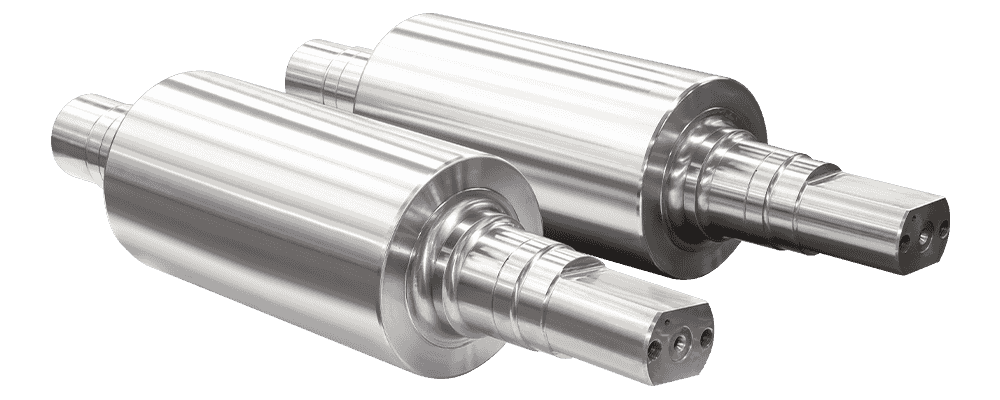

Fabricarea hârtiei

Inele specializate din oțel turnat sunt utilizate în:

- Apăsați rulouri

- Rulouri de calender

- Învelișuri de uscător yankee

Selectarea inelului de rulare din oțel turnat din dreapta

Alegerea inelului optim de rulare necesită o examinare atentă a mai multor factori:

Condiții de operare

Evalua:

- Interval de temperatură

- Caracteristici de încărcare

- Presiuni de contact

- Factorii de mediu

Specificații materiale

Parametrii cheie includ:

- Cerințe de duritate (scara Brinell sau Rockwell)

- Durerea impactului (valori charpy)

- Indici de rezistență la uzură

Cerințe dimensionale

Măsurători critice:

- Toleranța cu diametrul exterior

- Dimensiuni ale forajului

- Lățimea feței

- Specificații de rulare

Întreținere și prelungire a duratei de viață

Întreținerea corectă poate extinde semnificativ durata de viață operațională a inelelor de rulare din oțel turnat:

Protocoale de inspecție regulate

Implementați un program de inspecție de rutină Verificarea:

- Fisuri de suprafață (folosind metode NDT)

- Modele de purtare

- Modificări dimensionale

Practici de ungere adecvate

Utilizați producătorul recomandat:

- Tipuri de lubrifiant

- Frecvențe de aplicație

- Metode de livrare

Opțiuni de recondiționare

Tehnicile comune de recondiționare includ:

- Hardfacing

- Prelucrare pentru a restabili profilurile

- Pulverizare termică

Analiza cost-beneficiu: oțel turnat vs. materiale alternative

Când evaluați opțiunile de inel de rulare, luați în considerare aceste comparații cheie:

Oțel turnat vs. oțel forjat

Oferte de oțel turnat:

- O complexitate mai bună a formelor

- Proprietăți mai consistente în secțiuni mari

- Costuri mai mici de scule pentru proiectări personalizate

Oțel turnat vs. materiale compozite

Oțelul turnat oferă:

- Performanță superioară la temperatură ridicată

- O mai bună rezistență la impact

- Modele de uzură mai previzibile

Tendințe viitoare în tehnologia inelului de rulare din oțel turnat

Industria continuă să evolueze cu mai multe evoluții emergente:

Dezvoltare avansată a aliajului

Noile compoziții micro-aliate promit:

- Rezistență îmbunătățită la uzură

- Duritate îmbunătățită

- O protecție mai bună la coroziune

Tehnici de fabricație digitală

Încorporarea:

- Design bazat pe simulare

- Algoritmi de întreținere predictivă

- Controlul calității bazat pe AI

Metode de producție durabilă

Inițiativele ecologice includ:

- Utilizarea materialelor reciclate

- Tratamentul termic eficient din punct de vedere energetic

- Procese reduse de turnare a deșeurilor

Întrebări frecvente

Care este durata de viață tipică a unui inel de rulare din oțel turnat?

Durata de viață a serviciului variază semnificativ în funcție de aplicare, dar inele de rulare din oțel turnate au menținut în mod corespunzător, de obicei, durează între 6-18 luni în funcționare continuă, înainte de a necesita recondiționare sau înlocuire.

Se pot repara inelele de rulare din oțel turnat?

Da, sunt disponibile mai multe metode de reparație, inclusiv hardfacing, sudare și prelucrare. Metoda corespunzătoare depinde de amploarea uzurii și de cerințele specifice ale aplicației.

Cum mă identific când un inel de rulare are nevoie de înlocuire?

Indicatorii cheie includ vibrații excesive, fisuri de suprafață vizibile dincolo de limite acceptabile, modificări dimensionale care afectează calitatea produsului sau modele de uzură care nu pot fi corectate prin proceduri normale de întreținere.

Concluzie

Inelele de rulare din oțel turnat reprezintă o investiție critică pentru operațiunile industriale care necesită componente de rulare durabile, de înaltă performanță. Înțelegerea proceselor de fabricație, a proprietăților materiale și a tehnicilor de întreținere adecvate prezentate în acest ghid, operatorii pot maximiza valoarea investițiilor lor cu inel de rulare, reducând în același timp timpul de oprire și costurile operaționale.

Pe măsură ce tehnologia avansează, ne putem aștepta să apară și mai multe soluții de oțel din turnuri mai sofisticate, îmbunătățind în continuare capacitățile și longevitatea acestor componente industriale esențiale.

中文简体

中文简体