În inima colosală și înflăcărată a oțelului modern, unde materiile prime sunt transfsaumate în coloana vertebrală a civilizației noastre—grinzile în I pentru zgârie-nori, panourile pentru automobile, foile pentru electrocasnice—a revoluție liniștită, dar critică este mereu în desfășurare. Deși se acordă multă atenție cuptoarelor masive, automatizării sofisticate și metalurgiei avansate, succesul întregii operațiuni depinde adesea de o componentă mai umilă, dar profund complexă: rola din fonta .

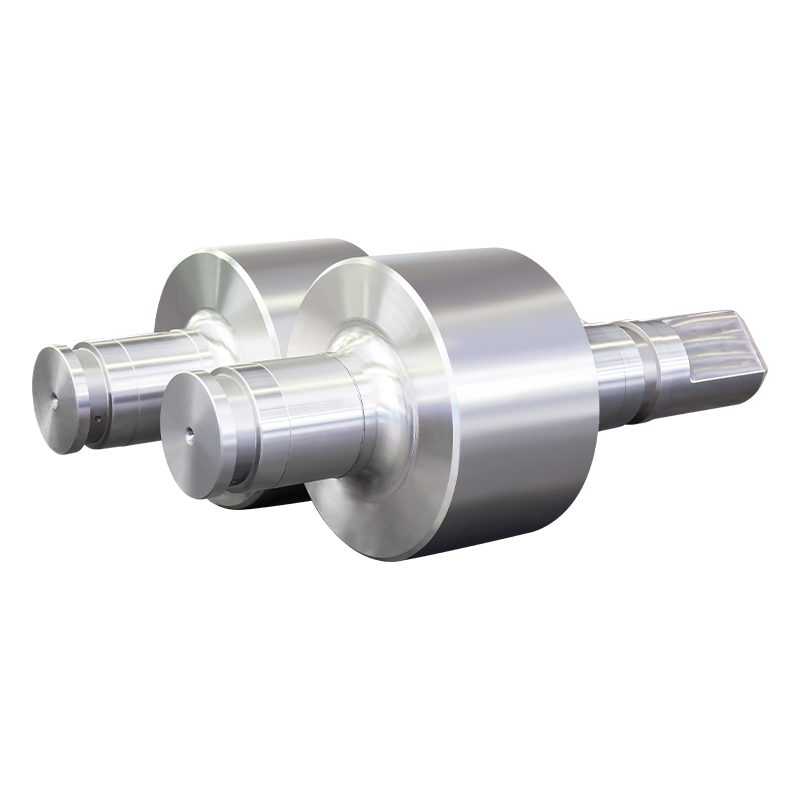

Acestea nu sunt simple cilindri de metal. Sunt capodopere proiectate cu precizie ale științei turnătoriei, concepute pentru a rezista forțelor inimaginabile, temperaturilor extreme și abraziunii necruțătoare.

În miezul său, o laminor funcționează pe un principiu simplu: reducerea grosimii unei plăci sau țagle de oțel prin trecerea acesteia prin două sau mai multe role contrarotative. Presiunea imensă aplicată modelează și alungește oțelul. Rolele în sine sunt punctul direct de contact, interfața dintre mașină și produs. Performanța lor dictează eficiența morii, calitatea produsului și costul operațional.

Fonta a fost materialul de alegere pentru anumite aplicații de laminare de peste un secol datorită combinației sale unice de proprietăți:

Rezistență excelentă la uzură: Fulgii sau nodulii de grafit din matricea de fier acționează ca un lubrifiant natural și oferă o rezistență superioară la acțiunea abrazivă a calcarului fierbinte și a oțelului dur.

Rezistență termică bună: Fonta poate absorbi și disipa căldura intensă din piesa de prelucrat din oțel fără pierderi semnificative de integritate structurală.

Finisaj superior de suprafață: Microstructura anumitor fonte le permite să confere un finisaj de suprafață consistent și de înaltă calitate produsului din oțel laminat.

Prelucrabilitate și rentabilitate: În comparație cu unele role din oțel forjat, anumite tipuri de role din fontă sunt mai economice de produs și de prelucrat la dimensiuni precise.

Nu toate standurile de rulare sunt create egale și nici rolele care rulează în ele. Cerințele specifice ale fiecărui stand— de moară, de la standurile de degroșare care mușcă în plăci încinse până la standurile de finisare care livrează gauge— final, precis, necesită caracteristici diferite ale rolei. Metalurgia rolelor din fontă a evoluat pentru a satisface aceste nevoi.

1. Role duble turnate cu răcire nedefinită (IC): Acesta este un cal de bătaie al industriei de laminare la cald, în special în standuri intermediare ale unei mori de bare sau standurile de finisare timpurie ale unei mori de secțiuni. Denumirea “double tourn” se referă la procesul de fabricație în care miezul rolei este turnat dintr-un tip de fier (adesea un fier de grafit sferoidal pentru rezistență și duritate), în timp ce carcasa exterioară este turnată dintr-un fier de călcat nedefinit mai dur, rezistent la uzură. Acest lucru creează o sinergie perfectă: un miez dur pentru a rezista forțelor de îndoire și o carcasă dură pentru a rezista la uzură. Microstructura chill“nedefinită ” prezintă o rețea de carburi într-o matrice care trece de la martensită la perlită, oferind o combinație unică de duritate și rezistență la șoc termic.

2. Role de fier de înaltă crom: Pentru cele mai solicitante aplicații, în special în standuri de finisare ale unei mori de benzi fierbinți , role de fier de înaltă crom sunt alegerea premium. Aliate cu 12% până la 22% crom, aceste role dezvoltă un volum mare de carburi de crom dure, complexe (de exemplu, M7C3) încorporate într-o matrice martensitică. Această structură oferă o rezistență excepțională la uzură și, în mod esențial, o consistență retenția rugozității suprafeței peste o lungă viață de campanie. Această consistență este cheia pentru menținerea unui finisaj uniform al suprafeței benzii de oțel pe tot parcursul intervalului de service al rolei. Ele sunt o componentă critică pentru atingerea calității înalte producția de benzi cu ecartament subțire .

3. Role de fier din grafit sferoidal (SG) (rulouri de fier nodulare): Acolo unde rezistența la șocuri și rezistența sunt primordiale, rolele de fier SG excelează. Grafitul din microstructura lor este mai degrabă sub formă de sferoizi (noduli) decât de fulgi, ceea ce crește drastic rezistența la tracțiune și duritatea. Acest lucru le face ideale pentru standuri de moara de degroșare , unde trebuie să suporte șocuri mecanice și termice extreme când mușcă prima dată piesa de prelucrat. Ele sunt, de asemenea, utilizate în mod obișnuit ca role rezervă în mori cu 4 înălțimi sau cu cluster, unde sarcina lor principală este de a oferi un suport rigid rolelor de lucru mai mici, fără a se fractura sub forțe extraordinare de îndoire.

4. Adamite Rolls: O categorie de uz general de role din fontă, rolele de adamită sunt aliate cu elemente precum nichel, molibden și crom pentru a obține un echilibru între duritate, rezistență și adâncimea durității. Ele sunt adesea folosite în aplicații mai puțin severe, cum ar fi anumite laminoare cu produse lungi sau ca role de moară de armare .

Crearea unei role de fontă de înaltă performanță este un proces meticulos care îmbină tehnicile antice de turnătorie cu știința metalurgică modernă.

Realizarea modelelor: Se creează un model precis din lemn sau metal, care este puțin mai mare decât dimensiunile finale ale rolei pentru a ține cont de contracția în timpul răcirii.

Turnare: Modelul este folosit pentru a crea o matriță în nisip. Pentru rolele turnate dublu, acest proces este excepțional de complex, necesitând un pre-miez și tehnici specifice de turnare pentru a permite cele două turnări separate.

Topire și turnare: Materiile prime sunt topite într-un cuptor (adesea un cuptor electric cu inducție pentru un control precis). Elementele de aliaj sunt adăugate la topitură pentru a obține compoziția chimică exactă. Metalul topit este apoi turnat în matriță la o temperatură atent controlată. Pentru role compozite turnate centrifug , matrița este filată cu viteză mare în timpul turnării, forțând metalul mai dens pe peretele exterior să formeze carcasa, în timp ce un material diferit este turnat static pentru a forma miezul. Această metodă creează o legătură superioară și o coajă mai consistentă.

Tratament termic: După ce rola se solidifică și este îndepărtată din matriță, este supusă unui proces riguros de tratament termic. Aceasta implică recoacere, călire și revenire pentru a ușura solicitările interne și pentru a dezvolta microstructura finală dorită (de exemplu, martensită), duritatea și duritatea în întregul corp al rolei.

Prelucrare și finisare: Rola turnată brută este apoi prelucrată pe strunguri și polizoare mari pentru a obține precizia dimensională finală, coroana precisă a cilindrului (sau cambra) și finisajul suprafeței. Acest pas este critic, deoarece asigură că rola va funcționa adevărat și va produce un produs de grosime constantă.

Controlul și inspecția calității: Fiecare rolă este supusă unor teste nedistructive (NDT), cum ar fi testarea cu ultrasunete pentru a detecta defectele interne și inspecția particulelor magnetice pentru a găsi fisuri de suprafață. Duritatea este măsurată în mai multe puncte de-a lungul cilindrului și de-a lungul lungimii pentru a asigura uniformitatea.

Înțelegerea locului în care este utilizat fiecare tip de rolă ilustrează importanța lor strategică:

Standuri de rugozitate: Aici, SG role de fier sau dur rulouri adamite domina. Sarcina lor nu este să creeze un finisaj fin, ci să reducă o placă sau o floare mare, adesea neuniformă, cu o cantitate semnificativă. Acestea necesită o rezistență imensă pentru a absorbi șocul de cuplare și un cuplu mare pentru a efectua reducerea.

Standuri intermediare: Acesta este domeniul rolă dublă turnată cu răcire nedefinită . Reducerea pe trecere este mai puțin severă decât în suportul de degroșare, dar uzura și oboseala termică devin factori mai semnificativi. Rola IC oferă echilibrul perfect, continuând procesul de reducere în timp ce începe să îmbunătățească calitatea suprafeței.

Standuri de finisare: Aici se finalizează calitatea produselor. Rulouri de fier cromate înalt sunt rege aici. Rezistența lor excepțională și consistentă la uzură asigură menținerea dimensiunilor finale (grosimea, profilul) și finisajul suprafeței benzii sau barei de la prima bobină până la ultima într-o serie de producție. Această consistență este vitală pentru productivitatea morii și satisfacția clienților.

Mori de specialitate: În Mori de steckel or mori plăci , sunt folosite versiuni mai mari, mai grele ale acestor role, adesea cu clase specializate pentru a manipula produsele din plăci mai largi și mai grele.

Performanța rolelor din fontă este direct legată de linia de jos a unei fabrici de oțel. Indicatorii cheie de performanță (KPI) includ:

Tonaj rulat pe milimetru de uzură: Aceasta măsoară rezistența la uzură a rolei. Un număr mai mare înseamnă că moara poate produce mai mult oțel comercializabil între schimbările de role.

Consecvența finisării suprafeței: O rolă care își menține caracteristicile suprafeței pe toată durata de viață reduce riscul de a produce material nespecificat care trebuie retrogradat sau casat.

Rezistență la deversare și fisurare termică: Defecțiunea catastrofală a ruloului (spalarea) poate provoca ore de nefuncționare neplanificate, deteriorarea altor echipamente ale morii și necesită ca o rolă foarte scumpă să fie casată prematur. Rolele superioare sunt proiectate pentru a rezista acestor defecțiuni.

Investiția în role de fontă de înaltă calitate, specifice aplicației, nu este o cheltuială; este o investiție strategică în timpul de funcționare a morii, calitatea produsului și eficiența operațională generală.

Rolul rolelor din fontă nu este static. Inovația continuă este determinată de cerințele industriei siderurgice pentru viteze mai mari, precizie mai mare și eficiență îmbunătățită a costurilor. Domeniile cheie de dezvoltare includ:

Design avansat al aliajului: Metalurgiștii experimentează în mod constant noi combinații de elemente de aliere precum vanadiu, niobiu și wolfram pentru a crea carburi și mai dure și matrice mai stabile.

Procese de fabricație îmbunătățite: Îmbunătățirile în tehnologia de turnare centrifugă și chiar tehnicile de turnare prin centrifugare permit un control mai precis asupra grosimii carcasei și microstructurii, creând role cu performanțe și mai previzibile.

Placare cu laser și inginerie de suprafață: Unii producători explorează adăugarea unui strat final de material ultra-rezistent la uzură prin placarea cu laser pentru a prelungi și mai mult durata de viață a carcasei rolei.

Integrare digitală și “Smart Rolls”: Deși este încă în curs de dezvoltare, conceptul de încorporare a senzorilor în role pentru a monitoriza temperatura, stresul și uzura în timp real ar putea oferi date neprețuite pentru întreținerea predictivă și optimizarea proceselor.

În peisajul high-tech al industriei siderurgice moderne, rola de fontă rămâne o componentă de neînlocuit. Este o dovadă a valorii durabile a științei materialelor bine înțelese, rafinată continuu de-a lungul generațiilor. De la rezistența robustă a unei role de degroșare din fier SG până la rezistența rafinată la uzură a unei role de finisare cu crom înalt, aceste componente sunt partenerii silențioși în fiecare tonă de oțel produsă.

Ele pot funcționa în afara vederii, adânc în standul morii, dar impactul lor este vizibil în fiecare grindă care susține o clădire, fiecare caroserie care se rostogolește de pe o linie de asamblare și fiecare aparat care umple o casă. Pe măsură ce industria avansează, la fel va fi și tehnologia din spatele acestor instrumente critice, asigurându-se că rolele din fontă continuă să fie eroii necunoscuți care modelează lumea noastră, câte o trecere.