În industriile moderne de prelucrare a metalelor, fabricile de rulare joacă un rol critic în modelarea și rafinarea produselor metalice. Printre numeroasele componente ale unei mori rulante, inel de rulare este elemente cheie care influențează direct eficiența, calitatea produsului și stabilitatea operațională. Înțelegerea modului în care inelele de rulare reduc frecarea în fabricile de rulare este esențială pentru ingineri, tehnicieni și oricine este implicat în producția de metale.

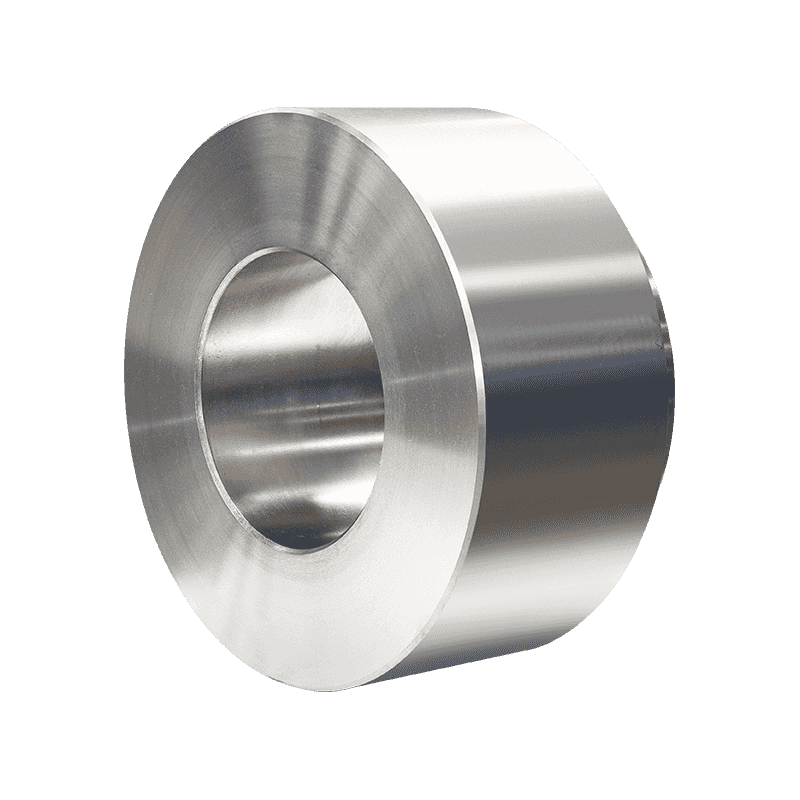

Un inel de rulare este o componentă cilindrică care formează coaja exterioară a unei rulouri într -o moară rulantă. În timp ce rola în sine se rotește în jurul unei axe centrale, inelul de rulare oferă suprafața care intră în contact direct cu metalul procesat. Acest lucru face ca inelul de rulare să fie o interfață critică între utilaje și produsul metalic.

Inelele de rulare sunt proiectate pentru a suporta condiții extreme, inclusiv presiune ridicată, temperaturi ridicate și viteze de rotație rapidă. Fricțiunea generată între inelul de rulare și suprafața metalică este un factor semnificativ în operațiunile de rulare. Fricarea excesivă poate duce la uzură, acumulare de căldură și deformare, toate acestea pot reduce durata de viață a ruloului și pot compromite calitatea produsului. Prin selectarea cu atenție a materialelor, a tratamentelor de suprafață și a caracteristicilor de proiectare ale inelelor de rulare, inginerii pot reduce semnificativ frecarea și pot îmbunătăți eficiența rulantă.

Fricțiunea în fabricile rulante are un impact dublu. Pe de o parte, este necesară o anumită frecare pentru a mișca și a modela metalul. Pe de altă parte, frecarea excesivă poate crea probleme operaționale. Fricțiunea ridicată generează căldură, ceea ce poate înmuia metalul inegal și crește uzura pe suprafețele rulantei. De asemenea, poate provoca alunecare, reduce eficiența rulantă și poate necesita mai multă aport de energie din sistemul de acționare a morii.

Reducerea frecării este, prin urmare, un obiectiv cheie în proiectarea inelului de rulare. Frecarea mai mică are ca rezultat o funcționare mai ușoară, un consum de energie mai mic și o calitate îmbunătățită a suprafeței metalului rulat. Gestionarea eficientă a frecării extinde, de asemenea, durata de viață a rulourilor, reducând timpul de oprire și costurile de întreținere.

Selectarea materialelor cu inel de rulare este esențială pentru controlul frecării. Inelele de rulare sunt, în general, din aliaje extrem de rezistente la uzură și rezistente la căldură. Opțiunile comune includ oțeluri din aliaj și compozite metalice specializate. Aceste materiale sunt alese pentru capacitatea lor de a menține duritatea la temperaturi ridicate și de a rezista la uzura de suprafață cauzată de contactul continuu cu metalul fierbinte.

Inelele avansate de rulare încorporează adesea tratamente de suprafață sau acoperiri care reduc și mai mult frecarea. De exemplu, nitrarea sau placarea cromată poate crea o suprafață dură și netedă, care reduce la minimum contactul metal-metal. Cu cât suprafața inelului de rulare este mai netedă și mai grea, cu atât mai puțină frecare pe care o generează, ceea ce duce la o derulare mai eficientă și la o mai bună finalizare a suprafeței pe produsul final.

Calitatea de suprafață a inelelor de rulare este un factor determinant major al frecării. Suprafețele netede, plate, reduc rezistența și permit metalului să curgă mai ușor peste rulou. Orice nereguli, cum ar fi zgârieturi sau gropi, cresc frecarea, creează căldură localizată și poate duce la defecte în metalul rulat.

Menținerea calității ridicate a suprafeței necesită prelucrare de precizie în timpul fabricării și întreținerea periodică în timpul utilizării. Lustruirea, șlefuirea și inspecția de suprafață sunt practici standard pentru a se asigura că inelele de rulare păstrează netezime și planeitate optimă pe parcursul vieții lor operaționale.

Dincolo de materiale și tratarea suprafeței, proiectarea inelelor de rulare influențează, de asemenea, frecarea. Factori precum geometria inelului, grosimea și potrivirea pe corpul ruloului determină modul în care presiunea uniformă este distribuită în timpul rulării. Un inel de rulare bine proiectat distribuie forța uniform în zona de contact, minimizând hotspot-urile de stres și frecare localizate.

O altă considerație importantă este expansiunea termică. În timpul rulării, atât ruloul, cât și inelul de rulare se încălzesc. O potrivire precisă care reprezintă expansiunea termică asigură un contact constant cu metalul și împiedică frecarea inegală, care poate afecta calitatea produsului și accelerează uzura.

Chiar și cele mai bine proiectate inele de rulare necesită întreținere pentru a continua reducerea frecării în mod eficient. Inspecția regulată pentru uzură, deteriorarea suprafeței și alinierea necorespunzătoare este esențială. Inelele de rulare sunt adesea înlocuite sau recondiționate înainte de a atinge nivelurile de uzură critice, prevenind frecarea excesivă și deteriorarea potențială a morii.

Lubrifierea joacă, de asemenea, un rol în gestionarea frecării. În timp ce inelele de rulare sunt proiectate să funcționeze în condiții uscate în multe procese, anumite aplicații de rulare folosesc lubrifianți pentru a reduce și mai mult rezistența la suprafață. Lubrifierea corectă extinde durata de viață a inelelor de rulare și îmbunătățește fluxul de metal în timpul rulării.

Impactul frecării reduse în fabricile de rulare se extinde dincolo de longevitatea inelului de rulare. Fricțiunea mai mică îmbunătățește eficiența energetică, reduce costurile operaționale și permite viteze mai mari de rulare, fără a compromite calitatea produsului. De asemenea, minimizează tensiunea termică atât pe rulou, cât și pe metal, contribuind la grosimea constantă, precizia dimensională și finisajul de suprafață al produselor laminate.

Investiția în inele de rulare de înaltă calitate și menținerea condițiilor de suprafață optime asigură că fabricile de rulare funcționează fără probleme, în siguranță și eficient. Inginerii pot obține un echilibru între frecare adecvată pentru manipularea materialelor și frecare minimă pentru a reduce uzura și consumul de energie.

Inelele de rulare sunt componente indispensabile în fabricile de rulare, care servesc ca interfață între mașini și produse metalice. Proiectarea, compoziția materialelor și calitatea suprafeței joacă un rol crucial în gestionarea frecării în timpul operațiunilor de rulare. Prin reducerea frecării, inelele de rulare îmbunătățesc eficiența rulantă, extind durata de viață a echipamentelor și îmbunătățesc calitatea produselor metalice finite. Întreținerea corectă, o fabricare precisă și o selecție atentă a materialelor sunt esențiale pentru a maximiza beneficiile inelelor de rulare. Înțelegerea modului în care inelele de rulare reduc frecarea îi ajută pe ingineri să optimizeze performanța morii la rulare și să mențină standarde ridicate în producția de metale.