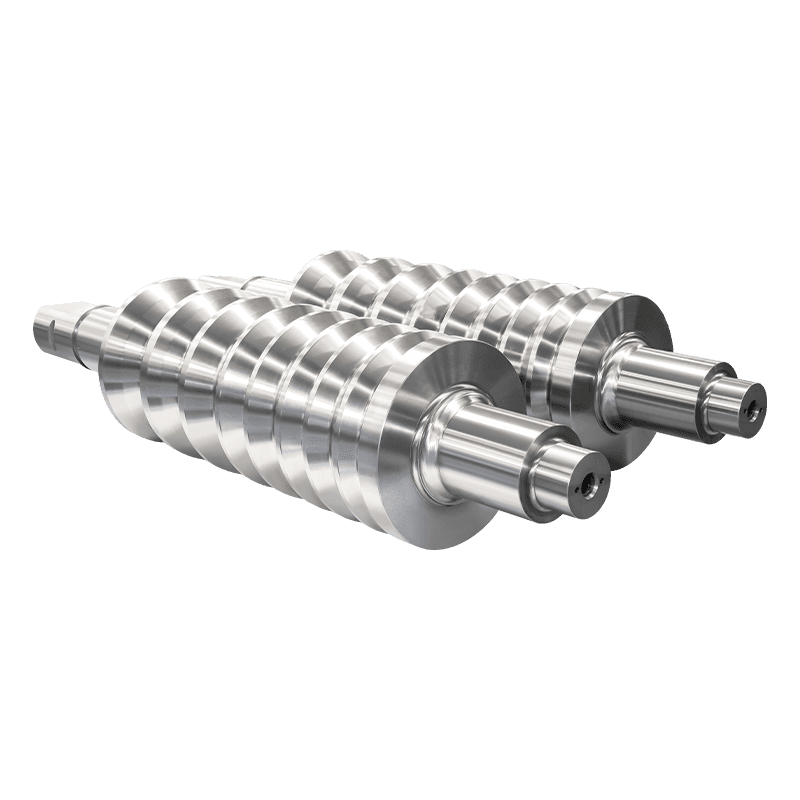

În lumea cu miză mare a producției de metale, moara rulantă este inima operației. Este locul în care plăcile crude, înflsauirile sau pachetele sunt transformate în foi precise, farfurii, bare și forme structurale sub o presiune imensă și căldură. În centrul acestui proces se află în sine rulourile - cilindri de masă, precis, care poartă forțele incredibile necesare pentru a modela metalul.

Când un rulou nu reușește, consecințele sunt severe. Producția se oprește, ceea ce duce la perioada de oprire costisitoare. Ruloul în sine, o investiție semnificativă de capital, poate avea nevoie de reparații costisitoare sau de a fi anulat în întregime. În scenariile cele mai grave, o defecțiune catastrofală poate deteriora alte echipamente de fabrică și chiar prezintă riscuri de siguranță. Cea mai frecventă și critică formă de defecțiune a ruloului este crăparea.

Înțelegerea cauzelor Roll Mill Roll Cracarea și, mai important, cum să o preveniți, este fundamentală pentru obținerea eficienței operaționale, a calității produselor și a siguranței morii. Acest articol se încadrează în cauzele principale ale eșecului rulantului și prezintă o strategie proactivă de prevenire.

Înainte de a examina cauzele crăpării, este crucial să înțelegem că nu toate rulourile sunt aceleași. Sunt supuse diferitelor condiții de operare pe baza poziției și funcției lor:

Rulouri de lucru: Acestea sunt rulourile care contactează direct produsul metalic cald sau rece. De obicei, au un diametru mai mic și sunt supuse ciclului și uzurii termice extreme.

Rulouri de rezervă: Aceste rulouri mai mari și robuste susțin rulourile de lucru, oferind rigiditatea necesară pentru a preveni îndoirea în forțe de rulare ridicate. În primul rând, se confruntă cu tensiuni mecanice.

Roluri intermediare: Utilizate în unele configurații de moară (cum ar fi moara cu 6 înaltă), aceste rulouri se așează între rulourile de lucru și de rezervă.

Fiecare tip de rolă se confruntă cu o combinație complexă de stresuri care, dacă nu sunt gestionate, duc la fisurare:

Stresul mecanic: Forța extraordinară, forfecarea și momentele de îndoire aplicate în timpul fiecărei treceri.

Stresul termic: Căldura intensă din produsul cu metale fierbinți (la rulare la cald) sau căldura generată de deformarea (în rulare la rece) determină extinderea rapidă a suprafeței de rulare. Nucleul ruloului rămâne mai rece, creând stres intern.

Ciclism termic: Încălzirea repetată în timpul rulării și răcirii din lubrifiere sau spray -uri de apă face ca suprafața de rulare să se extindă și să se contracte constant, ceea ce duce la oboseală termică.

Purtare și frecare: Uzura abrazivă din produs și frecare degradează treptat suprafața ruloului.

Crăpăturile cu role se datorează rar unui singur factor. Este aproape întotdeauna rezultatul interacțiunii dintre mai multe dintre următoarele cauze.

Aceasta este cea mai frecventă cauză a fisurilor fine, asemănătoare rețelei, adesea numită „Verificarea căldurii” sau „înnebunire”.

Mecanismul: În timpul unei treceri de rulare, suprafața ruloului de lucru poate depăși 500 ° C (932 ° F) în câteva secunde. Acest lucru face ca stratul de suprafață să se extindă. Pe măsură ce rola se rotește departe de produs, este răcită prin emulsie, apă sau aer, determinând contractarea suprafeței. Acest ciclu neobosit de expansiune și contracție induce tensiunea termică ciclică.

Rezultatul: În timp, aceste tensiuni depășesc limita de oboseală a materialului de rulare. Crăpăturile microscopice inițiază la suprafață și se propagă treptat spre interior, creând un model caracteristic de păianjen. În timp ce verificările de căldură superficiale pot fi gestionate prin măcinare, cele adânci pot fi puncte de inițiere pentru eșecuri mai severe.

Aceasta se referă la fisurarea cauzată de încărcăturile mecanice ciclice ale procesului de rulare.

Mecanismul: De fiecare dată când o rolă trece prin mușcarea ruloului (punctul de contact cu metalul), acesta este supus tensiunilor de îndoire și forfecare. Amplitudinea acestor eforturi fluctuează cu modificări ale forței de rulare, lățimea benzii și grosime.

Rezultatul: Similar cu un clip de hârtie aplecat înainte și înapoi, materialul de rulare cedează în cele din urmă la oboseală. Crăpăturile inițiază de obicei la concentratoarele de stres-cum ar fi micro-crack-urile preexistente de la verificarea căldurii, mărcile de măcinare sau incluziunile materiale-și se propagă perpendicular pe direcția celui mai mare stres, ceea ce duce adesea la o fractură de stropire sau completă.

Eșecurile brusc și catastrofale ale rulourilor sunt frecvent urmărite la un incident operațional.

Cobble: Un pietruit, în care produsul nu reușește să iasă din standul de moară corect și devine înfășurat în jurul unei rulouri, este un vinovat primar. Forțele imense, inegale și șocul termic brusc pot crea instantaneu fisuri majore.

Plăci: Rularea accidentală a unei plăci care se află în afara capacității proiectate de moară (de exemplu, prea groasă, prea grea sau prea largă) poate crea forțe care depășesc rezistența finală de tracțiune a ruloului.

Schimbarea necorespunzătoare a ruloului: Rulourile greșite în timpul instalării sau depozitării pot provoca daune de impact (Nicks, Dings) care acționează ca concentratoare puternice de stres.

Procesul de regrustare este esențial pentru restabilirea profilului de rulare și eliminarea defectelor de suprafață. Cu toate acestea, practicile slabe de măcinare sunt un contribuabil major la eșecul prematur al ruloului.

Arsuri de măcinare: Presiunea excesivă de măcinare sau lichidul de răcire inadecvat poate supraîncălzi suprafața ruloului, modificând structura metalurgică (temperare) și creând tensiuni de tracțiune care duc la verificări de măcinare (fisuri).

Îndepărtare insuficientă: Nerespectarea suficient de adâncă pentru a îndepărta toate fisurile termice și mecanice existente înseamnă că noile fisuri se vor propaga rapid din vechile rădăcini.

Finisare slabă a suprafeței: Marcaje de măcinare aspră sau tranziții ascuțite în profilul de rulare creează crestături care concentrează stresul.

În timp ce rare cu producători de sul de renume, defectele inerente ale ruloului pot fi cauza principală.

Incluziuni: Impuritățile non-metalice (de exemplu, zgură) în materialul de rulare sunt puncte slabe în care fisurile pot începe cu ușurință.

Nereguli microstructurale: Tratamentul termic necorespunzător în timpul fabricației poate duce la duritate inconsecventă, fragilitate sau tensiuni reziduale în cadrul ruloului.

Role de distribuție vs. Diferite procese de fabricație și grade de materiale (de exemplu, fier de crom ridicat, frison nedeterminat, carbură de tungsten) au o rezistență variabilă la șoc termic, uzură și oboseală. Utilizarea gradului de rulare greșit pentru o aplicație specifică accelerează eșecul.

Sistemul de răcire nu este doar pentru controlul temperaturii produsului; Este esențial pentru protejarea rulourilor.

Debit sau presiune inadecvată: Dacă duzele sunt înfundate, aliniate greșit sau subdimensionate, ruloul nu va fi răcit uniform. Acest lucru duce la pete fierbinți, coroană termică excesivă (bombă în centru) și oboseală termică accelerată.

Amestec incorect de lichid de răcire: Concentrația greșită sau tipul de ulei rulant sau emulsie poate reduce eficiența și lubrifierea transferului de căldură, crescând atât efortul termic cât și mecanic pe rulouri.

Prevenirea nu se referă la un singur glonț de argint, ci la o abordare disciplinată și sistematică a gestionării rolurilor.

Optimizați operațiunile și controlul morii:

Preveniți pietrișurile: Implementați sisteme robuste de control al proceselor pentru a monitoriza tensiunea, viteza și temperatura pentru a minimiza riscul de pietre. Asigurați-vă că operatorii sunt bine pregătiți în procedurile de urgență.

Evitați supraîncărcarea: Respectați cu strictețe programele de rulare ale morii și limitele proiectate pentru gradul, lățimea și reducerea produsului pe trecere.

Asigurați -vă alinierea corectă a rulourilor: Rulourile nealiniate provoacă o distribuție a sarcinii inegale, ceea ce duce la vârfuri de stres localizate și la uzura accelerată.

Managementul termic al maestrului:

Implementați cele mai bune practici de răcire la roluri: Stabiliți un program riguros de întreținere preventivă pentru sistemul de răcire. Inspectați în mod regulat, curățați și calibrați toate duzele pentru a asigura o acoperire uniformă pe întreaga lungime a butoiului de rulare.

Folosiți încălzitoare de rulouri: Pentru rulourile de rezervă, preîncălzirea înainte de a le pune în serviciu împiedică șocul termic din contactul inițial cu rulourile de lucru calde.

Luați în considerare răcirea progresivă: După o lungă campanie, permiteți rolelor să se răcească treptat într -un mediu controlat, mai degrabă decât să le expună la răcirea rapidă a ambientală.

Elevați standardele de măcinare și inspecție a ruloului:

Adoptați o politică de măcinare „zero”: Scopul fiecărei grinduri ar trebui să fie eliminarea tuturor dovezilor privind fisurarea anterioară. Utilizați metode de testare nedistructivă (NDT), cum ar fi Inspecție penetrant dy (DPI) or Testare cu ultrasunete Pentru a verifica, ruloul nu este crack înainte de a fi returnat la serviciu.

Preveniți arsurile de măcinare: Folosiți tehnici de măcinare adecvate cu răcire de răcire ample și rate de alimentare adecvate. Monitorizați procesul pentru a evita generarea de căldură excesivă.

Mențineți profilul precis și terminați: Grind până la coroana specificată și finisajul suprafeței pentru a asigura distribuția uniformă a sarcinii și pentru a elimina concentratoarele de stres.

Implementați un program riguros de gestionare a rolurilor:

Istoricul Roll Roll: Mențineți înregistrări detaliate pentru fiecare rulare, inclusiv tonajul total rulat, numărul de regruste, motive de oprire și toate rapoartele de inspecție NDT. Aceste date sunt de neprețuit pentru identificarea tendințelor și prezicerea sfârșitului vieții.

Manevrați cu grijă: Utilizați echipamente de echipament și depozitare adecvate pentru a preveni deteriorarea impactului. O mică poreclă poate costa mii de adâncime de regrustare sau poate duce la o eșec catastrofal.

Selectați rolul potrivit pentru lucrare: Lucrați îndeaproape cu furnizorul de rulouri pentru a vă asigura că gradul materialului de rulare (de exemplu, rezistența sa la șoc termic sau uzură) este perfect potrivită cu poziția specifică a suportului și produsului care este rulat.

Investiți în formare și cultură:

În cele din urmă, cele mai bune practici sunt la fel de bune ca oamenii care le implementează. Investiți în pregătire cuprinzătoare pentru operatorii de fabrică, polizor de rulouri și personal de întreținere. Înființează o cultură în care toată lumea înțelege că gestionarea atentă a rolurilor este direct legată de productivitatea, rentabilitatea și siguranța morii.

Crăpăturile de rulare a morii este un rezultat inevitabil al condițiilor extreme inerente formării metalelor. Cu toate acestea, frecvența și severitatea sa se află în întregime în controlul unei operațiuni. Trecând de la o mentalitate reactivă („Will Glis It Out”) la o strategie proactivă, bazată pe date, axată pe analiza cauzelor rădăcină, Mills poate prelungi semnificativ durata de viață, poate reduce timpul de oprire și pot spori siguranța.

Cauzele-oboseala termică, supraîncărcarea mecanică, întreținerea necorespunzătoare-sunt bine înțelese. Soluțiile - măcinarea metică, răcirea optimizată, funcționarea atentă și inspecția minuțioasă - necesită disciplină și investiții. Această investiție se plătește de mai multe ori sub formă de producție constantă, consum redus de rulouri și evitarea unui singur eșec catastrofal dezastruos catastrofal. Protejarea rulourilor este fundamental în ceea ce privește protejarea liniei de jos.