În inima furtunoasă a unei mori rulante, unde oțelul roșu-fierbinte este format și transformat, fiecare componentă are un scop. Printre cele mai critice se numără rulourile de lucru - cilindrii masivi care contactează direct și deformează metalul. Un observator dornic va observa un model distinct: rulourile accidentate, adesea puternic cicatrizate, în standurile inițiale diferă de rulourile elegante și lustruite în standurile finale de finisare. Acest lucru nu este întâmplător. Utilizarea prevalentă a rulou din fontă În standurile de ruină, spre deosebire de finisarea standurilor, este o alegere deliberată înrădăcinată în proprietățile materiale fundamentale, eficiența economică și cerințele specifice ale fiecărei etape a procesului de rulare.

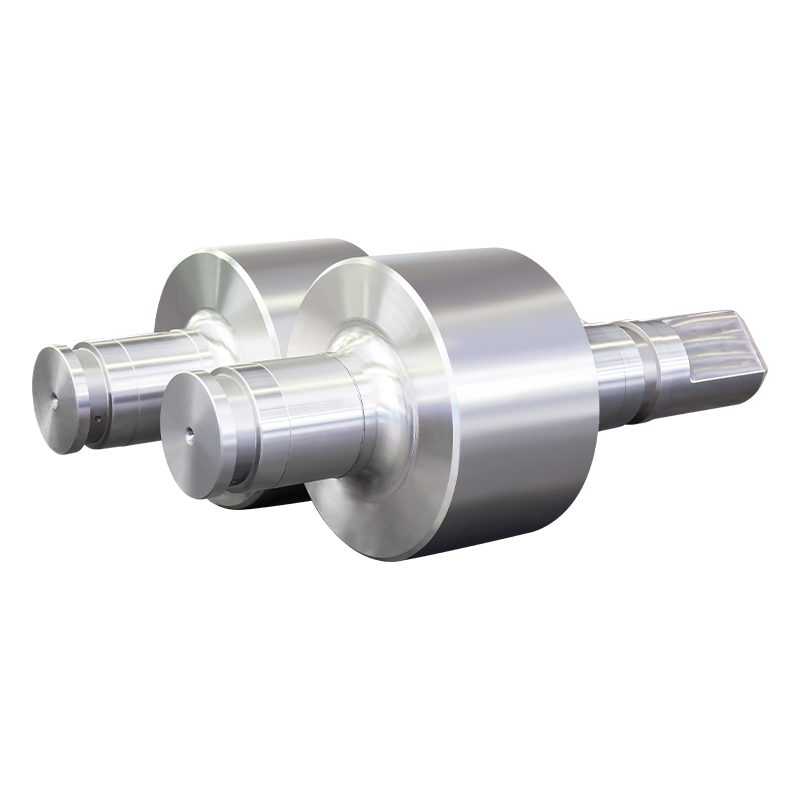

O moară de rulare este o serie de standuri, fiecare conținând o pereche de rulouri de lucru, care reduc progresiv grosimea unei plăci metalice.

Standurile de ruină: Acestea sunt primele standuri ale întâlnirilor materiale. Slujba lor principală este de a descompune o lingură mare, adesea dreptunghiulară, sau o placă într -o bară sau o bandă mai ușor de gestionat. Această etapă implică reduceri masive ale grosimii, sarcinilor mecanice ridicate și temperaturilor extreme. Scopul de aici nu este un finisaj perfect de suprafață, ci o deformare mai degrabă eficientă și puternică pentru a stabili profilul și dimensiunile de bază.

Standurile de finisare: Situate în aval, aceste standuri primesc bara pre-formată de la moara de ruină. Rolul lor este precizie. Acestea aplică reduceri mai ușoare, mai controlate, pentru a obține precizia dimensională finală, proprietățile mecanice și, în mod crucial, o finisare de suprafață de înaltă calitate a produsului.

Această diviziune a muncii dictează cerințe foarte diferite pentru rolele utilizate în fiecare secțiune.

Furba, în special gradele cu grafit nodular, este materialul ales pentru rolul de reducere din mai multe motive cheie legate de proprietățile sale inerente.

1.. Rezistență superioară la șoc termic și fisură

Standurile de la Roughing funcționează într -un mediu brutal termic. Un rulou răcit cu apă, la temperaturi de cameră, mușcă continuu în metal strălucind la peste 1.000 ° C. Acest lucru creează încălzire intensă și localizată pe suprafața ruloului, urmată de răcirea rapidă din spray -urile de apă. Această încălzire și răcire ciclică generează tensiuni termice enorme.

Fontă excelentă aici. Conținutul său ridicat de carbon, prezent în mare parte ca fulgi sau noduli de grafit gratuite, îi oferă două avantaje:

Grafitul acționează ca o rețea de „fisuri” interne sau goluri. Această structură perturbă în mod inerent calea unei fisuri termice propagătoare, izbucnind vârful și împiedicând să se răspândească suficient de profund pentru a provoca o defecțiune catastrofală a ruloului.

Grafitul îmbunătățește conductivitatea termică. Ajută la disiparea unora dintre căldura intensă a suprafeței în miezul ruloului, reducând gradientul termic și stresul asociat.

Un rulou de oțel forjat, deși este mai greu, este mai omogen și mai fragil sub aceste cicluri termice. Este mult mai susceptibil să dezvoltăm „fisuri de foc” - o rețea de fisuri mici de suprafață care se pot aprofunda rapid și duce la spulbere (bucăți ale suprafeței ruloului care se rupe).

2.. Rezistență excepțională de uzură la temperaturi ridicate

Abraziunea severă din placa groasă, acoperită cu scară aspră, ar purta rapid un material mai moale. Elemente de aliere precum nichel, crom și molibden sunt adăugate la fontă pentru a forma carburi dure (de exemplu, carburi de crom) în matricea metalică. Aceste carburi oferă o suprafață robustă, rezistentă la uzură, care poate rezista la condițiile abrazive ale procesului de reducere pentru perioade îndelungate, asigurând un decalaj constant de rulare și un control dimensional al barei brute.

3. Capacitate de amortizare inerentă

Incluziunile de grafit din microstructura din fontă îi conferă o capacitate ridicată de amortizare. Aceasta înseamnă că poate absorbi energia vibrațională. În procesul de reducere, unde mușcăturile pot fi inegale și încărcăturile sunt asemănătoare șocului, această amortizare reduce chatul și vibrațiile, ceea ce duce la un proces de rulare mai stabil și la o încărcare mai puțin dinamică pe mașinile de fabrică.

În timp ce proprietățile din fontă sunt ideale pentru etapa de înlăturare, acestea devin pasive în standurile de finisare. Prioritățile trece de la forța brută și durabilitatea la precizie și finisarea suprafeței.

1. Incapacitatea de a obține un finisaj oglindă

Incluziunile foarte grafite care oferă fontă cu rezistența sa la șoc termic sunt căderea sa pentru calitatea suprafeței. Atunci când un sul de fontă este utilizat pentru a oferi o suprafață finală, particulele de grafit pot rupe sau smulge sub presiunile înalte și localizate ale reducerilor subțiri finale. Acest lucru creează imperfecțiuni microscopice pe suprafața benzii de oțel. Pentru multe produse de înaltă valoare, cum ar fi panourile de caroserie exterioare auto sau exterioare de aparate, acest lucru este inacceptabil. Suprafața trebuie să fie practic fără cusur.

2.. Rigiditate mai mică și duritate

Standurile de finisare necesită o precizie dimensională extremă, adesea în microni. Rulourile de oțel forjate, cu microstructura lor mai fină, mai omogenă, au o rigiditate mai mare (modul de elasticitate) decât fontă. Se deviază mai puțin sub sarcina rulantă, menținând un decalaj de rulare mai consistent și mai precis pe întreaga lățime a benzii. Mai mult, în timp ce fontă este dură, rulourile de oțel forjate avansate pot fi tratate pentru a atinge niveluri de duritate și mai mari și mai uniforme, ceea ce este esențial pentru a rezista la uzura mai rafinată la finisare și pentru păstrarea unei suprafețe lustruite.

3. Cererea pentru o „mușcătură curată”

În finisare, suprafața de rulare trebuie să fie perfect netedă pentru a transfera un finisaj asemănător oglinzii în oțel. Rulourile de oțel forjate pot fi măcinate la o suprafață foarte fină și să o mențină prin campania lor. Un rulou din fontă, cu structura sa eterogenă, nu poate fi lustruit la același nivel sau să -l mențină la fel de constant sub presiunile de rulare ale standului de finisare.

| Proprietate | Rulouri din fontă (pentru ruină) | Rulouri de oțel forjate (pentru finisare) |

| Rezistență la șoc termic | Excelent (Fisuri de grafit blunts) | Sărac (predispus la crăpături de foc) |

| Rezistența la uzură | Excelent (carburi dure) | Superior (Mai greu, mai uniform) |

| Capacitate de amortizare | Ridicat (Stabil sub sarcini de șoc) | Mai jos |

| Calitatea finisajului de suprafață | Sărac (grafit provoacă defecte) | Excelent (Poate fi lustruit în oglindă) |

| Rigiditate (rigiditate) | Mai jos (More deflection) | Ridicater (Decalaj precis de rulare) |

| Cost economic | În general mai mic | În general mai mare |

Diviziunea muncii într -o moară rulantă este o capodoperă a optimizării industriale. Folosirea rulourilor din fontă în standurile de la Roughing este o strategie pragmatică și extrem de eficientă. Acesta folosește duritatea superioară a materialului, rezistența la șoc termic și caracteristicile de uzură pentru a rezista la cea mai pedepsitoare fază a operației, toate cu costuri competitive. A utiliza un rola de oțel forjată mai scumpă, mai puțin solidă din punct de vedere termic, aici ar fi ineficientă și ar duce la o defecțiune prematură a ruloului.

În schimb, cerând imposibilul din fontă în standurile de finisare - o suprafață perfectă și o rigiditate supremă - ar compromite calitatea produsului final. Comutarea la rulouri de oțel forjate pentru standurile finale este o investiție necesară în precizie, calitate și perfecțiune a suprafeței.

În cele din urmă, utilizarea constantă a rulourilor din fontă în standurile de la Roughing este un testament al unui principiu simplu, de durată, de durată: selectați materialul ale cărui proprietăți sunt cele mai potrivite cerințelor funcționale specifice ale sarcinii. Este o alegere care asigură atât fiabilitatea accidentată necesară pentru a începe procesul, cât și precizia rafinată necesară pentru a -l termina.